製造業のデータ活用事例15選!他社事例から学ぶ成功のポイント

Contents

製造業におけるデータ活用の目的とは?

製造業界では、工場内でのデータ活用が急速に進んでいます。その背景にあるのが、「深刻な人手不足」「製造業ならではの技能継承の難しさ」という2つの課題です。

経済産業省の調査によると、製造業の就業者数は2002年から2021年までの約20年間で157万人減少しました。※特に、若年就業者数が121万人減少した一方で、高齢就業者数は33万人増加しています。このように少子高齢化が進行する中、今後ますます人材確保が難しくなることが予想されます。

また、製造業特有の問題として挙げられるのが、ベテラン労働者の技能継承の難しさです。2020年度に実施された製造業の人材育成に関する調査では、6割以上の事業所が「指導する人材が不足している」と回答しています。※

指導者不足を補い、ベテラン労働者の経験や技術を若手に効率的に継承するためには、工場内のデータ活用が不可欠です。例えば、実際に視線を追跡するアイトラッキング技術等を活用し、ベテランの視線や動作を分析して技能継承や教育訓練に活かす工場もあります。このような先行事例を参考にしながら、工場内でのデータ活用を進め、現場の課題を解決していくことが求められています。

出典:経済産業省「2022年版ものづくり白書(令和3年度 ものづくり基盤技術の振興施策)」(令和6年10月8日利用)

ユーピーアールの産業機械 遠隔監視ソリューション

産業機械 遠隔監視ソリューションでは、従来把握できなかった納品後の機械の状態をセンサーを用いて見える化します。

自社製品の状態をデータ化して把握することで、故障時の原因特定を容易にするだけでなく、エンドユーザーから突然の故障やメンテナンス依頼で連絡を受ける前に適切な提案をすることが可能となります。

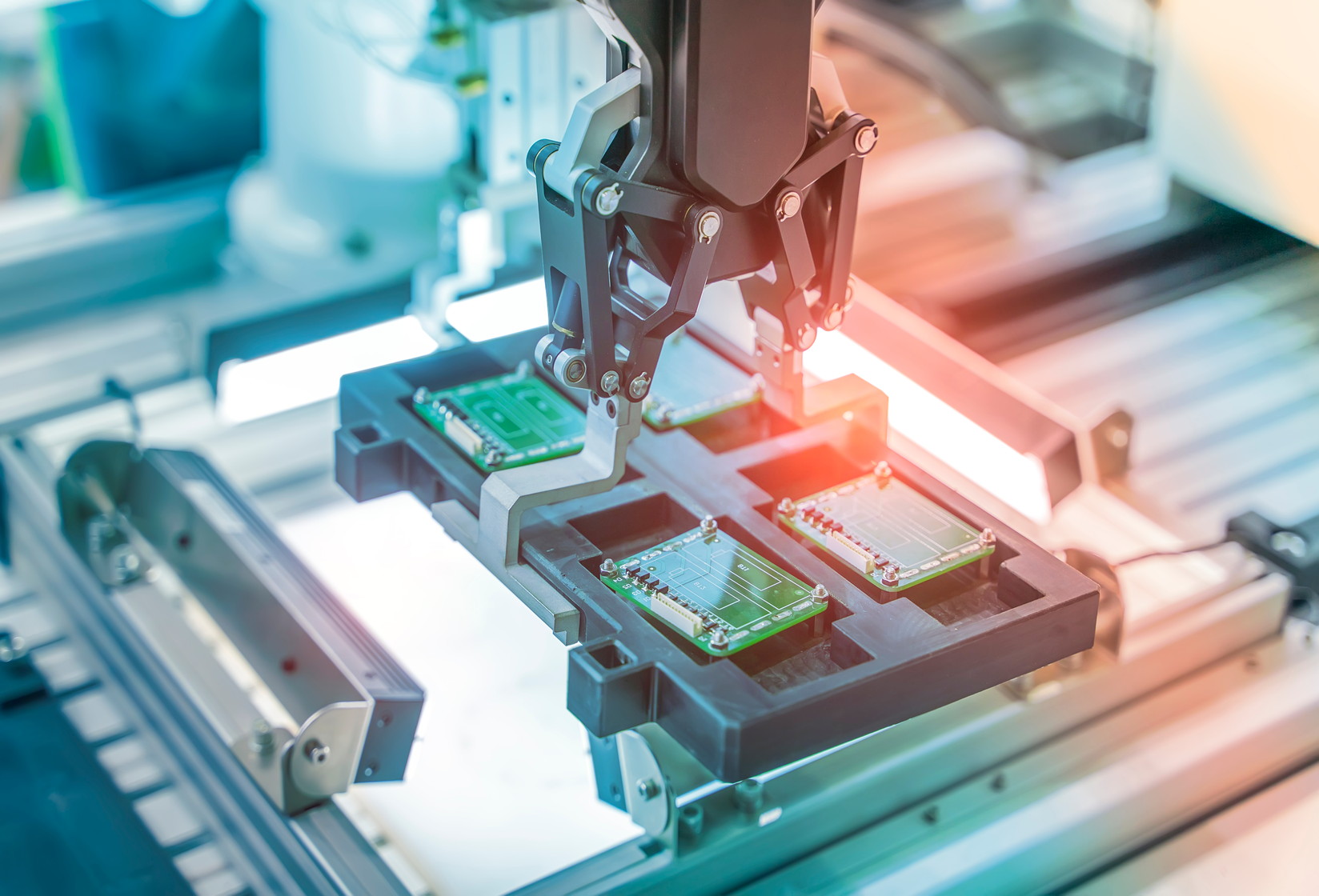

製造業のデータ活用事例15選

ここでは、実際に製造業において工場内でのデータ活用を進めた事例15選について紹介します。

インテル社のデータ活用事例

アメリカの半導体素子メーカーであるインテル社は、半導体チップのテスト工程において大きな課題を抱えていました。半導体チップの品質を維持するため、インテル社では約19,000種類もの品質テストを実施してきましたが、その膨大なテスト回数が生産コストの増加につながっていたのです。

そこで、インテル社は半導体チップの製造工程から得られたビッグデータを活用し、テスト結果を詳細に分析することで、品質保証に欠かせないテストを特定する仕組みを構築しました。

このデータ解析の結果、インテル社では不要なテストを大幅に削減し、半導体チップの生産ライン1つにつき約3億円のコスト削減に成功しました。さらに、今後品質テストの最適化を進めることで、全体で合計30億円程度のコスト削減が見込まれています。

富士フイルムビジネスイノベーション社のデータ活用事例

富士フイルムビジネスイノベーション社(旧社名富士ゼロックス)は、コピー機やプリンターを製造している企業です。

富士フイルムビジネスイノベーション社では、コピー機の修理対応の際、ユーザーからの申告後に作業員を派遣していましたが、作業員が現場に到着するまで修理箇所が特定できないため、修理対応までのリードタイムが長くなるといった課題を抱えていました。

この課題を解決するために、富士フイルムビジネスイノベーション社は、デバイスのパフォーマンスデータが送信可能なコピー機を開発しました。この機能により、事前に取得したパフォーマンスデータを分析し、故障原因を特定できるようになり、迅速な修理対応の実現につながっています。また、コピー機から収集したパフォーマンスデータは、製造工程の改善や見直しにも活用されています。

ハーレーダビッドソン社のデータ活用事例

アメリカのオートバイメーカーであるハーレーダビッドソン社は、温湿度データを活用してサプライチェーンの見直しを進めています。オートバイの塗装品質は、工場内の温度や湿度によって大きく変動します。これまでは作業員の手作業により温度や湿度を調整していましたが、オートバイの塗装品質にムラが生じる可能性がありました。

そこで、ハーレーダビッドソン社は塗装品質を均一化するために、工場内の温度や湿度のデータを取得する遠隔監視ソリューションを導入しました。このソリューションは、温度や湿度の異常を検知すると、工場内の空調機器を自動で制御し、オートバイの塗装に最適な環境を維持します。これにより、従来の手作業に比べて安定した品質管理が可能となりました。

温度や湿度の管理を人間の感覚に頼ることなく、客観的なデータに基づいて行うことで、合理的で一貫性のある品質管理体制を実現できています。

PING社のデータ活用事例

アメリカのゴルフ用品メーカーであるPING社は、「最高品質主義」をスローガンに掲げ、国内の専用工場でカスタムゴルフクラブを製造しています。PING社は受注後48時間以内の納品を目指し、ゴルフクラブの組み立て工程の効率化に取り組んできました。

しかし、従来の業務フローでは、カスタムオーダーを受けてからゴルフクラブの原材料を確保し組み立てを行うため、48時間以内の納品目標を達成することが困難だったのです。そこで、PING社はサプライチェーンから得られたビッグデータを活用し、カスタムゴルフクラブの需要予測を改善しました。

具体的には、顧客の趣味嗜好や過去の注文履歴、ゴルフ用品市場の動向等のデータを組み合わせることで、受注前にカスタムオーダーの内容を予測し、製造ラインを事前に確保する仕組みをつくりました。

ボルボ社のデータ活用事例

スウェーデンの自動車メーカーであるボルボ社は、製造業界の中でもいち早くデータ活用に取り組んできた企業の1つです。ボルボ社はすでに1990年代から、乗用車の車載コンピューターからデータを取得し、分析する仕組みを構築しています。

データ活用の一環として、ボルボ社はインターネットに常時接続可能なコネクテッドカーの開発にも取り組んできました。現在、ボルボ社の生産する乗用車の8割以上がコネクテッドカーの機能を備えており、ユーザーの同意を得た上で車載コンピューターからのデータを取得しています。

こうしたデータドリブンな環境を活かして、ボルボ社は[「Designed Around You」をコンセプトに掲げ、ユーザー中心の自動車を生産し続けています。

ボーイング社のデータ活用事例

アメリカの航空機メーカーであるボーイング社は、航空機の予防保全にビッグデータを活用しています。航空機の部品は種類が多く、どれか1つでも破損や劣化が発生した場合、機体の安全性に影響を与える可能性があるためです。

そこで、ボーイング社は航空機の製造工程でエンジンやブレーキ等の部品にセンサーを取り付け、リアルタイムで部品の状態をモニタリングするようにしました。もし部品の劣化や故障の兆候が見られた場合、航空機の出荷先の企業に情報提供を行い、機体が故障する前に早期にメンテナンスを促す仕組みを導入しています。

さらに、部品から取得したデータは、航空機の製造工場でも活用され、製造工程の改善や見直しにつながっています。

ホンダ社のデータ活用事例

ホンダ社は、日本を代表する自動車メーカーの1つです。ホンダ社は車載コンピューターから取得した走行データを有効活用し、「Hondaドライブデータサービス」というユニークなデータサービス事業を展開しています。

その中でも、2021年8月にスタートした「旅行時間表示サービス」は、走行データをリアルタイムに分析し、周辺の渋滞路・迂回路を通過した場合の所要時間を計算するサービスです。道路上の表示機に所要時間を表示することで、現在の道路事情をドライバーに知らせ、渋滞を避けて迂回路を選ぶように促します。これにより、交通量を分散し、渋滞を解消することが可能です。栃木県日光市で行われた実証実験では、指定ルートの最長所要時間を85分も短縮することができました。

小松製作所のデータ活用事例

重機メーカーの小松製作所は、油圧ショベルやダンプトラック等の重機をインターネットに接続するIoTプラットフォーム「KOMTRAX(コムトラックス)」を開発しました。KOMTRAXを活用することで、重機からリアルタイムにデータを取得し、システム内に蓄積できます。

取得したデータは社内だけでなく、外部パートナーや顧客も利用可能です。例えば、重機の稼働状況を保守運用の担当者に提供することで、効率的にメンテナンスを行ったり、動作不良がないか遠隔で点検したりすることができます。

さらに、顧客はKOMTRAXを通じ、重機の位置情報や運転者の氏名等のデータを取得することが可能です。顧客がその場にいなくても、複数の重機をまとめて管理することができます。

アンデルセングループのデータ活用事例

ベーカリービジネスを展開するアンデルセングループは、来店客数の予測にビッグデータを活用しています。

アンデルセングループはパンの製造量を最適化するため、販売管理システムの「ANS(アンデルセンシステム)」を開発しました。従来の業務フローでは、パンの製造量は各店舗のスタッフの経験に依存していましたが、ANSの導入後は過去の売上データ等のビッグデータを活用し、客観的な数字に基づいて決定できるようになりました。

例えば、ANSの管理画面から商品ごとの売上や時間帯ごとの来客数を予測し、パンの製造量をより正確に見積もることが可能です。その結果、ANSを導入した店舗では、ほかの店舗と比較して売上が統計的に有意に上昇しました。

ヤマハ発動機のデータ活用事例

輸送機器メーカーのヤマハ発動機は、製造工程における生産ロスを減らし、歩留まり率を改善するためにビッグデータを活用しています。

ヤマハ発動機は、不良品が発生しやすい部品の鋳造工程に注目しました。しかし、鋳造部品の加工はベテラン労働者の勘やコツに依存しており、マンパワーによる品質改善には限界があったのです。

そこで、ヤマハ発動機は鋳造工程に関連した200種類のデータを取得し、それを基に部品の品質との相関関係を分析しました。その結果、ビッグデータ分析によって生産ロスを減らすためのベストプラクティスを発見することができ、年間約1億円のコスト削減に成功しています。今後はAIの画像認識技術を活用し、製造工程のさらなる自動化に向けて取り組んでいます。

オムロン社のデータ活用事例

電気機器メーカーのオムロン社は、工場内にセンサーデバイスを設置し、製造工程に関するデータを取得しています。

オムロン社は、これまで蓄積してきたビッグデータを自社システムの「i-BELT」で活用し、製造現場の業務改革に取り組みました。その結果として誕生したのが、PLC(シーケンサ)等のFA機器を統合し、データ収集ができるマシンオートメーションコントローラです。

このマシンオートメーションコントローラを活用することで、様々なFA機器の稼働データを取得し、業務改善のヒントを得ることができます。さらに、ドイツの電機メーカーであるシーメンスと協力し、滋賀県草津市の草津工場で実証実験を行い、生産ラインの作業効率を30%高めることに成功しました。

TOTO社のデータ活用事例

住宅設備機器メーカーのTOTO社は、AIとビッグデータを活用して新たなサービスを生み出しました。TOTO社が開発したシステムでは、トイレ内部のセンサーからデータを取得し、利用者の健康状態をモニタリングします。

TOTO社の提供する「ウェルネストイレ」は、トイレ内部の排泄物のデータや利用者のバイタルデータをリアルタイムに分析し、トイレ利用者の健康状態を診断するユニークなサービスです。診断結果はトイレ利用者のスマホアプリに配信され、健康状態の改善に向けた提案も受けられます。ウェルネストイレの機能を利用するために、ユーザーは特別な操作やデバイスを装着する必要はなく、トイレを利用するだけで健康状態の確認が可能です。

「ウェルネストイレ」は、成田空港をはじめ様々な場所で活用されており、ユーザーの健康管理に貢献しています。

ダイキン社のデータ活用事例

製造業の課題の1つに、「ベテラン労働者の熟練技能をどのように若手人材に継承するか」という問題があります。

空調機器・化学製品メーカーのダイキン社は、IoTやビッグデータを活用して匠の技を「見える化」し、ベテラン労働者の技能継承に活用しています。ダイキン社が日立製作所と協力し、工場内のセンサーやカメラから取得したデータを活用した技能訓練システムを開発しました。このシステムは、言語で表現しづらい勘やコツを視覚的に示すツールです。

例えば、空調機器の製造工程で必要な「ろう付け」の技術をデータ化し、ノウハウをデジタル化することに成功しました。この技能訓練支援システムは、国外の工場でも利用されており、ダイキン社のグローバル展開に伴う海外拠点での教育研修にも活用されています。

アイリスオーヤマ社のデータ活用事例

家具や生活用品の製造・販売を行うアイリスオーヤマ社は、ファクトリーオートメーションを導入し、工場の自動化を進めています。

アイリスオーヤマ社はLED照明の生産工場に多関節ロボットを導入し、人の手を介さない生産ラインを構築しました。ほかにも、生産ライン間の移動には無人搬送車(ADV)を活用したことで、1週間で最大7,000台の生産能力を獲得しました。

また、物流倉庫にもクレーンや入出庫用のコンベヤ、垂直搬送機等を導入し、物流工程の大部分を自動化することに成功しています。さらに、製造工程で取得したデータを産業用ロボットや無人搬送車に学習させることで、歩留まり率を下げずにLED照明の安定供給を可能にしています。

トヨタ社のデータ活用事例

自動車メーカーのトヨタ社は、インターネットに常時接続可能なコネクテッドカーを活用し、乗用車の走行データを取得しています。

コネクテッドカーから取得したデータの活用事例として、2020年7月1日に販売開始した「急アクセル時加速抑制システム」があります。これは、アクセルやブレーキの踏み間違いを防止する予防安全システムの一種です。

これまでトヨタ社が開発した踏み間違い加速抑制システムは、車両に搭載したセンサーが前方の障害物を検知した際にペダルの踏み間違いを抑止する仕組みでした。一方、新たに開発された急アクセル時加速抑制システムは、車両の走行データとビッグデータを照合し、ペダルの踏み間違いリスクが高いと判断した際にペダルをロックします。そのため、前方に壁や障害物がなくてもペダルの誤操作を防ぐことが可能です。

uprのIoTソリューションであらゆる管理を自動化

uprは製造業の経営課題解決のため、様々なIoTソリューションを提供しています。uprのIoTソリューションなら、工場内のデータを有効活用し、以下の5つの作業を自動化することが可能です。

| 物品管理 | 工場内の設備やデバイスの状態をリアルタイムにモニタリング |

|---|---|

| 所在管理 | 設備やデバイスの位置情報を取得し、現在の保管場所を自動で確認 |

| 入出管理 | 工場に出入りする従業員や物流機器を一元管理 |

| 状況管理 | 産業機械の振動データを取得し、使用状況やメンテナンスの必要性を把握 |

| 温湿度管理 | 施設内の温湿度データを取得し、温度や湿度を最適化 |

まとめ

製造業界では、人手不足の解消や円滑な技能継承のため、工場内のデータを活用する動きが広まっています。例えば、製造工程で取得したビッグデータをAIで解析すれば、製造工程の無駄を発見したり、不良品が発生する原因を突き止めたりすることが可能です。

工場内のデータ活用を検討中の場合は、この記事で紹介した15の他社事例から成功のヒントを学びましょう。工場内のデータを正しく活用し、スマート工場化を実現することで、様々な経営課題を解決できます。

物流機器・輸送機器のレンタル | upr > お知らせ > IoTソリューション > 製造業のデータ活用事例15選!他社事例から学ぶ成功のポイント

問い合わせ

問い合わせ