スマート工場とは?工場へのIoT導入方法やメリット・課題を解説【IoT活用事例】

Contents

☑このページで紹介している内容はシステム開発が必要です。

☑このページで紹介している内容はIoTの活用案です。

製造業の未来を担う「スマート工場」とは

最近、耳にすることが増えてきた「スマート工場」、「スマートファクトリー」。

スマート工場とは、新規や既存の工場を工作機械や生産ラインなどにコンピューターネットワーク(インターネット)で接続し、生産性の向上や品質管理の向上を図ることを指します。

スマート工場を構築するには、ビッグデータの解析技術やAI、IoTの導入が必須というのが共通認識です。

IoTやビッグデータなどにより品質・状態などの情報をもとに設備同士、設備と人が理想的に連携することで、高収益モデルを構築するのがスマート工場なのです。

具体的に、IoTやAIの導入によって何が可能になるのでしょうか。

IoTは「モノのインターネット」とも呼ばれ、工場設備などのモノからセンサーでデータを収集し、蓄積するための技術です。

IoTで集めたデータをさらにAIで分析することで、蓄積したデータを有益で付加価値の高い情報に変換できます。たとえば、生産ラインの外観検査で収集した画像データをAIの画像認識技術で分析し、検査工程を自動化できます。

また、センサーで工場設備のエネルギー消費量を可視化し、AIで運用パターンを最適化することで、省エネルギー化を実現できます。

このようにセンサーで集めたデータをAIで分析することで、自動化やコストダウンを実現し、収益性を高められるのがスマート工場の特徴です。

スマート工場が生まれた背景

スマート工場という考え方は、ドイツが2011年に提唱した「インダストリー4.0」が発祥です。

その背景は、2006年から2011 年にかけての製造業の競争力低下にあります。スマート工場はドイツで生まれ、さまざまな国に広がりました。

インダストリー4.0とは

インダストリー4.0とは、日本語で「第4次産業革命」といい、生産工程をスマート化する取り組みのことです。

総務省の「平成30年版情報通信白書」では、インダストリー4.0は「人間、機械、その他の企業資源が互いに通信することで、各製品がいつ製造されたか、そしてどこに納品されるべきかといった情報を共有し、製造プロセスをより円滑なものにすること」と定義されています。[注1]

1900年代の第3次産業革命を「コンピュータによる生産工程の自動化」と定義すれば、インダストリー4.0の目的は、設備同士、設備と人をインターネットで結びつけ、より高度でリアルタイムな生産工程の自律化を目指すことにあります。その一環として、IoTやAI、ビッグデータの活用が急速に進んでいます。

インダストリー4.0の設計原則について

インダストリー4.0には、大きく分けて4つの設計原則があります。

- 相互運用性

相互運用性とは、「人・モノ・システムをネットワークでつなぐ」ことです。設備同士、設備と人をインターネットで結びつけることで、リアルタイムにデータを収集し、AIで分析できます。相互運用性の実現に役立つのが、モノに取り付けられ、IoTゲートウェイに接続できるセンサー・デバイスです。

- 情報透明性

情報透明性とは、「必要なデータを可視化する」ことです。相互運用性の実現によって、管理者やオペレーター、コンピュータの元にさまざまなデータが集まります。データ量が膨大な場合は、「ビッグデータ」と呼ばれます。データ分析技術を使い、こうしたデータを有益で付加価値の高い情報に変換することで、生産工程の改善や自律化が実現します。

- 技術的補助

技術的補助とは、「働く人を技術でサポートする」ことです。たとえば、センサーやカメラは、人の目よりも正確にデータを収集できます。検査工程などをセンサーやカメラに置き換えることで、不良品の検出精度を高められます。産業ロボットなど、危険性の高い重労働をロボットが代替する技術もあります。

- 分散型決定

分散型決定とは、「生産工程を自律化する」ことです。AIを活用し、工場内の各設備が自律的に判断することで、管理者が介在しない分散的な意思決定が可能です。そのための仕組みを「サイバーフィジカルシステム(CPS)」と呼びます。

【もはや世界の常識?スマート工場を巡る動向】

スマート工場は、日本だけではなく海外でも次々と推進する取り組みが行われています。特に有名なのは、ドイツ政府が推進している「Industry4.0(インダストリー4.0)」です。

Industry4.0の和訳は「第4次産業革命」。ドイツ政府は2011年に発表し、産官学共同で進めている国家プロジェクトで、そのコンセプトとして一躍有名になったのが、スマート工場なのです。製造業大国のドイツの主要な競合国である日本の製造形態「トヨタ生産方式」、アメリカの「リーン生産方式」に対抗する手段として、確立しようとする目的があるようです。

ドイツから端を発したスマート工場ですが、今では製造立国の国々が相次いで同様な施策を打ち出しています。

中国の「中国製造2025」、インドの「Make in India」が有名で、各国の情勢などによって多少ゴールが違うこともありますが、おおむねスマート工場化による産業の効率化と発展を目標に掲げています。

~スマート工場化は日本とも相性が良い!~

一般的に日本のスマート工場化は遅れていると認識されがちです。その理由として「一つの製造に特化した産業ロボットが導入されている」などが挙げられています。ただ、その一方でスマート工場化は日本の製造業とも相性が良いと面もあります。

あまり知られていませんが、スマート工場の発端であるドイツの製造業の構造は日本とそっくりで、社員数500人以下の中堅、中小企業は全体の約8割と日本に近い割合なのです。中小企業の多くは、ある製品の一つの工程を受け持つことが多く、スマート工場化することで各企業が連携し、まるで一つの工場のように製品をつくることができたり、既存製品のカスタマイズなど新規案件の獲得などを狙えるのです。

つまり、スマート工場化は日本の多くの企業とも相性が良いのです。

スマート工場にIoTの導入をするメリット

IoTの導入はスマート工場の構築する基盤とされることが多く、IoTを正しく導入し活用することこそがスマート工場化の成功に直結するとされています。

IoTとは、(Internet of Things=モノのインターネット)と呼ばれます。一言で言うと「身の回りのあらゆるモノがインターネットにつながる」ことで、実際にスマートフォン、スマート家電、スマートハウスなどに身近なIoTとして活用されています。

それぞれのモノがインターネットを介して相互通信することで、遠隔からもそれぞれのモノの状況を認識、計測したり、制御することも可能になります。

スマート工場も各機械などをインターネットで結ぶことで、生産状況などを把握し、より効率的な生産体制を考案し、実施することが大きな目的の一つ。

現状、多くの製造現場ではライン生産(水平連携)、セル生産(垂直連携)が採用されています。そのどちらもリアルタイムに連携して、柔軟性のある生産体制と高付加価値の生産物を製造するのがスマート工場なのです。

だからこそ、「機械と機械」、「機械と人」をつなぐ必要があり、その実現にはスマート工場化にはIoTの導入が欠かせないのです。

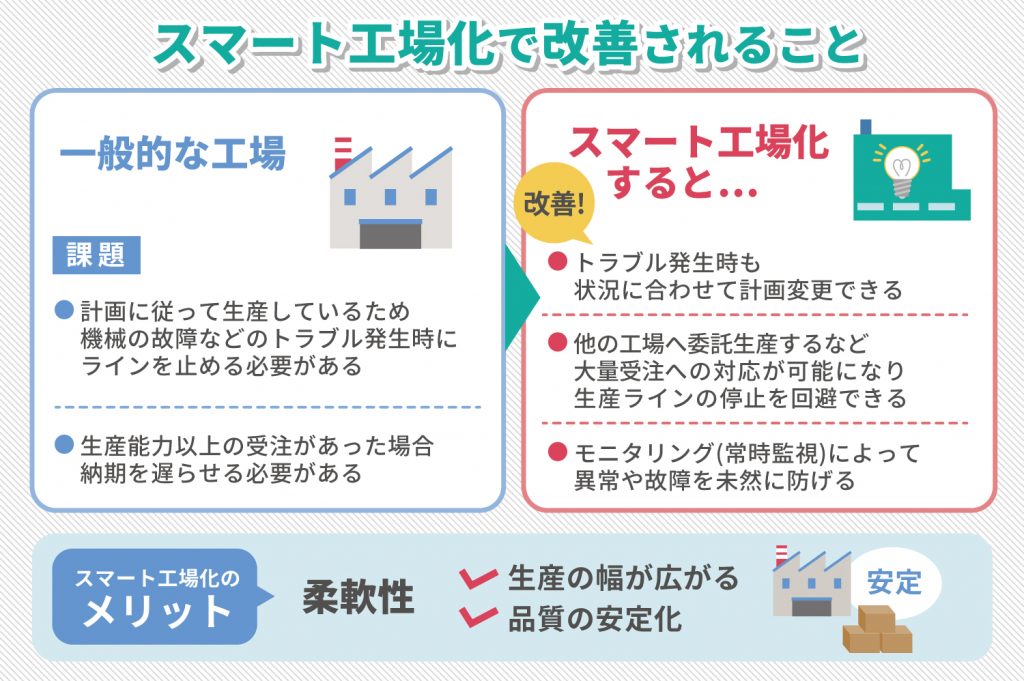

~スマート工場化すると、どんな課題が改善されるのか~

それでは、スマート工場化すると今の製造現場の課題はどのように改善されるのでしょうか。

スマート工場のメリットとして、まず挙げられるのは「柔軟性」です。一般的な工場は計画に従って生産し、機械の故障などのトラブルがあった際や部品供給に問題が発生するとラインを止める必要があります。また、機械の性能や既存の人員を超えるなど、生産能力よりも高い受注があると、納期を遅らせるしかないこともあります。スマート工場化することにトラブルが起きたときも状況に合わせて計画変更できるほか、生産ラインの停止を回避する選択肢が増え、他の工場へ委託生産するなど、大量受注にも対応できるようになります。

また、従来の定期保全に加えて、日々のモニタリング(常時監視)によって異常や故障を未然に防ぐことも出来ます。製造ラインに柔軟性が加わることで、設備やシステムに対応する製品が中には、製造ラインとシステムに対応する製品ならある程度生産可能になり、生産の幅が広がります。生産できる製品が幅広い課題率を平準化しやすく、作業者、スタッフの熟練度に依存度が減少。品質の安定化を図れます。

近年、SDGs(持続可能な開発目標)の一環として、スマート工場に注目が集まっています。

センサー・デバイスを導入すれば、生産設備の消費電力量を可視化できます。AIを活用し、エネルギー消費をリアルタイムに最適化すれば、エネルギーコストやCO2排出量の削減が可能です。

製造業界で急速に注目度が高まっている、環境・社会・ガバナンスに配慮した「ESG経営」も実現できます。製造業界では、高齢化社会の進展に伴い、人手不足も大きな課題です。

産業ロボットの導入や、生産ラインの自動化による単純作業や重労働の削減によって、女性や高齢者が働きやすい職場環境づくりにつながります。遠隔監視システムを導入し、テレワークやリモートワークに対応した工場も増えています。

高齢化社会との関わりでは、いわゆる「匠の技」の技能継承も製造業の課題の1つです。

熟練職人の勘やコツは継承しづらく、熟練職人の退職と同時にノウハウが失われるのが問題でした。

アイトラッキング(視線計測)の応用など、AIやIoTを駆使すれば、こうした感覚的な勘やコツもデータ化できます。熟練職人のノウハウを可視化することで、若い労働者のスキル習得を支援することが可能です。

スマート工場化を進めれば人手不足も解消できる

スマート工場化に取り組むメリットとして、注目を集めているのが「人手不足の解消」です。帝国データバンクの2021年7月の調査によると、従業員が「不足」している上位10業種のうち、「輸送用機械・器具製造」など自動車産業関連の業種がランクインしました。また、製造業全体の新規求人数も増加し、企業の人手不足感が上昇しています。[注2]

工場をスマート化し、AIやIoTを導入すれば、機器の稼働監視や製品の外観検査などを自動化し、人手不足を解消できます。実際に自動車向けの部品工場の事例では、これまで組み立て検査工程で5名の人員を要していたところ、スマート工場化により合計4名の人員削減に成功しています。

今後、少子高齢化がますます進行し、生産年齢人口が減少していくことを考えると、工場のスマート化は急務となりつつあります。

コロナ禍により、「工場を停止させない」が課題に

また、コロナ禍の影響により、工場内で集団感染が発生した等の理由から、やむを得ず工場が操業停止に追い込まれるケースが発生しています。

ニューノーマルな時代でも「工場を停止させない」ため、IoTセンサーを導入し、現地作業者がいなくても生産設備を遠隔保全する仕組みを導入するなど、スマート工場化に取り組む企業が増えてきました。モニタリング(常時監視)による予防保全にとどまらず、コロナ禍をはじめとした大規模災害へのBCP(事業継続計画)対策としても、「スマート工場化」という選択肢に注目が集まっています。

スマートファクトリーの成功事例3選

国内企業でもAIやIoTといった最先端の技術を取り入れ、スマート工場化を進める事例が増えています。スマート工場化により、「技能継承」「製造工程の自動化」「データの利活用」といった目標を達成可能です。ここでは、スマート工場化を目指す企業向けに、国内のスマートファクトリー(スマート工場)の成功事例を3つ紹介します。

総合空調メーカーの成功事例

日本有数の総合空調メーカーの事例では、海外進出を目指した結果、「熟練職人が足りない」という課題に直面しました。国内の生産拠点と同等の品質を維持するためには、海外拠点においても熟練職人を確保・育成する必要があります。

そこで、メーカーはスマートファクトリー化に取り組み、「国内の熟練職人の動きをAIで解析し、勘・コツをナレッジ化する」という構想を推進しました。国内のITベンダーと協力して、熟練職人の技術レベルを数値化し、8段階の指標で評価する仕組みを開発しました。

結果として、新しく確保した人材の技術習得を効率化でき、海外の多数拠点での技能伝承を進めることができました。

金属加工メーカーの成功事例

自動車向けの部品の金属加工を行うメーカーの事例では、市場における競争優位性の確保のため、スマート工場化に取り組みました。

目標に掲げたのは、「製造工程の自動化」「コストダウン」の2点です。まず、生産設備のデータをリアルタイムに収集するIoTプラットフォームを独自に開発し、機器の稼働監視を自動化することで、人件費の抑制に成功しました。

さらに生産設備の稼働率の工場や、機器の予防保全による歩留まりの改善により、生産性の向上を実現しています。

電気機器メーカーの成功事例

大手電気機器メーカーの事例では、経済産業省の委託を受け、スマート工場実証事業に取り組みました。メーカーが目指したのは、製造工程の徹底的な見える化により、無駄の多い作業を抽出することです。

メーカーはネットワークカメラやセンサーデバイスなどを工場内の生産設備に設置し、互いにインターネットで接続して、生産ラインのIoT化を進めました。

収集したデータをAIで分析し、非効率的な作業や工程を発見することにより、生産ロスを大きく削減できることを実証しました。

スマートファクトリーで働く方法とは?

スマートファクトリー(スマート工場)で働く方法は、大きく分けて2つあります。スマートファクトリーで需要が多い職種は、「設備保全職」と「IoTエンジニア」です。

「設備保全職」の求人を探す

多くの工場は、「生産設備の遠隔監視を実現する」「生産ラインを停止させず、稼働率を改善する」など、設備保全をメインとしてスマート工場化に取り組んでいます。そのため、スマート工場化によって自動化・省人化は進むものの、設備保全職の求人を探すことで、スマートファクトリーで働ける可能性があります。

スマートファクトリーの設備保全業務では、IoTデバイスやIoTゲートウェイなどの保守運用や、データを用いた予防保全・予知保全といった作業が発生します。したがって、スマートファクトリーで設備保全業務を担当する場合は、一定のITリテラシーやIoTへの理解が求められます。

「IoTエンジニア」の求人を探す

現在進行系でデジタル技術を導入している工場は、スマート工場化を牽引するIT人材を求めています。そのため、IT業界での開発・設計および企画の経験がある方は、IoTエンジニアとしてスマートファクトリーで働く方法もあります。

IoTエンジニアとして働くには、ITスキルだけでなく、スマート工場化に向けてチームを引っ張っていくリーダーシップも求められます。

スマート工場化を進める方法

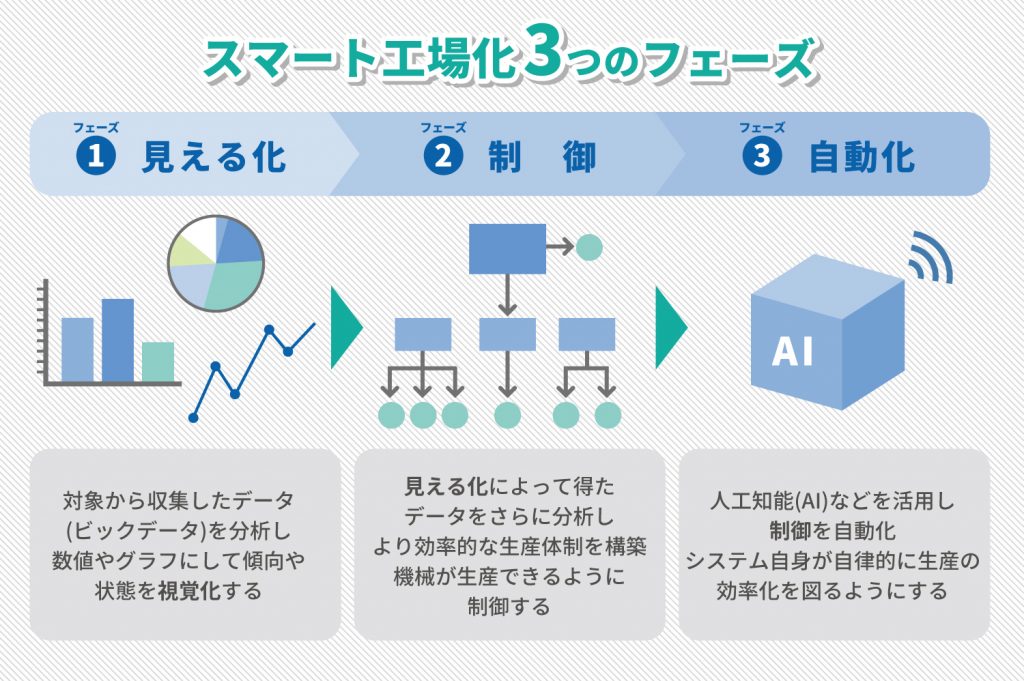

スマート工場化を推進するには、「見える化して分析を行う」「機械の制御を行う」「自動化する」の3つのステップが必要です。それぞれのステップでどのようなことを行うかや、注意すべき点を順に解説します。

見える化して分析を行う

まずは、工場内の設備の状態や稼働状況を見える化し、分析するための仕組みをつくります。

リアルタイムのデータ収集を考える場合は、インターネットに接続可能なセンサー・デバイスを導入するのが一般的です。センサー・デバイスには、人やモノの動きをとらえ、物流管理や入退室管理が可能なセンサーから、温湿度や明るさなどのデータ収集に向いたものまで、さまざまなものがあります。

データ収集の目的に合わせて、見える化に取り組むことが大切です。

機械の制御を行う

収集したデータを使い、クラウドコンピューティングやデータ分析技術を活用して、工場内の設備の制御を行います。

分散型決定を実現し、生産工程を自律化する場合、AIやディープラーニングを活用するのが一般的です。

具体的なソリューションとして、AIの画像認識技術を活用した外観検査や、AIの故障予知を利用した予知保全、エネルギー消費量の見える化に基づく省エネルギーシステムの構築などが挙げられます。

自動化する

最後のステップが「自動化」です。

前述のとおり、製造業の課題の1つとして、人手不足や人材の高齢化が挙げられます。

センサー・デバイスによる工場内の設備の見える化と、AIやディープラーニングによる機械の自律的制御を組み合わせ、管理者やオペレーターなしに付加価値の高い生産ラインを稼働させつづけるのが、スマート工場の最終的な目的です。

また、現場の作業員の業務負担を軽減し、ワークライフバランスの改善にも貢献します。

スマート工場化する際の課題への対策方法

スマート工場化に取り組む際の課題として、「スマート工場化の成果や投資効果が見えづらい」「各担当者の意思疎通が不十分で、チームにまとまりがない」の2点を挙げました。こうした課題を解消するため、スマート工場化を目指す場合は、まず「目的・目標を明確にする」ことが大切です。

AIやIoTなどの技術は、スマート工場化を目指すための「手段」にすぎません。たとえば、IoTデバイスを導入するのであれば、IoTデバイスによってどのようなことを実現したいのか、どのような課題を解決したいのかを明確化し、各担当者で共有しましょう。チーム内で問題意識を共有すれば、スマート工場化に向けて各担当者がなにをすべきかが見えてきます。

スマート工場化の「目的・目標」として、たとえば次のようなものが挙げられます。

| 業種 | 具体例 |

|---|---|

| 食品製造メーカー | 人手・目視に頼った労働集約型産業を脱却する 食品ロスを防止する HACCPに対応する |

| 自動車メーカー | 顧客の要望に柔軟に対応し、マスカスタマイゼーションを実現する サプライチェーンを最適化し、原料の入荷から製品の出荷まで途切れなく工場を稼働させる |

| 部品加工メーカー | 現場作業員の人手不足に対応する 技能伝承に取り組み、熟練職人の勘・コツをナレッジ化する |

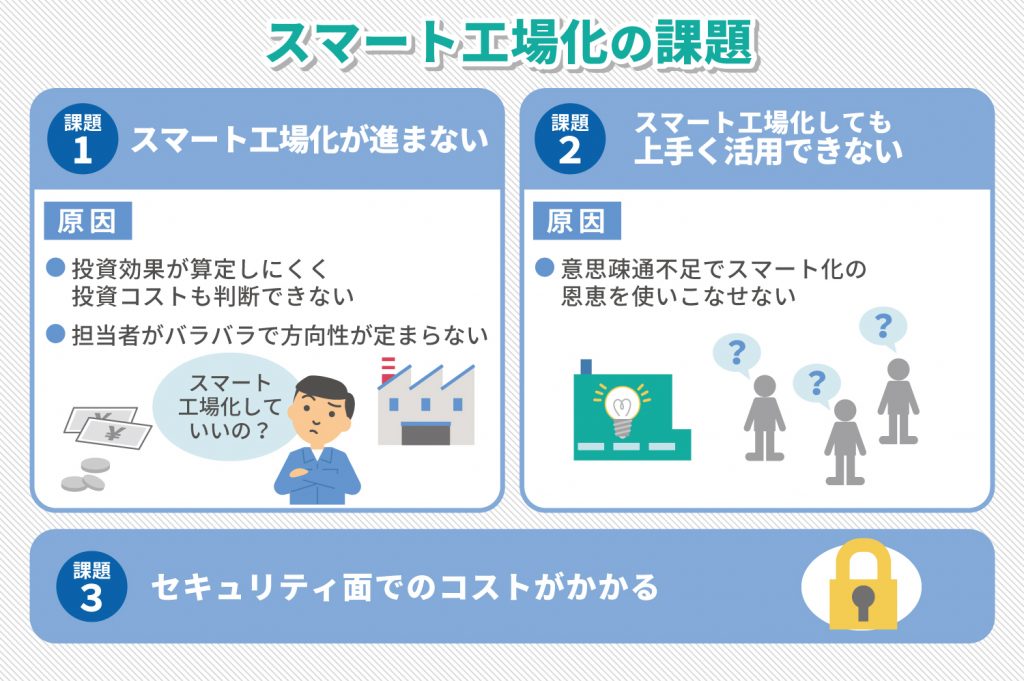

スマート工場が推進されている一方、「スマート工場化」を取り巻く課題も浮き彫りになっています。「いつまで経ってもスマート工場化できない」、「スマート工場化しても上手く活用できない」などの原因が考えられます。

スマート工場化が進まない最も大きな理由は、投資効果が算定しにくく、そもそもスマート工場化すればいいのか分からず、投資コストも判断できないことが挙げられます。

ほかにも、システムや機械、AI、IoT化の社内外の担当者がバラバラで、意思疎通が不十分で方向性が定まらないといったことも挙げられるでしょう。

このような状況でスマート工場化を図っても、各工場が抱える課題の根本的な解決になりませんし、莫大なコストを掛けると事業に直接ダメージを与えてしまうリスクが伴います。また、前述した意思疎通不足が解決しないままだと、担当者や現場の人間がスマート工場化の恩恵を上手く使いこなせないことも原因の一つになるでしょう。また、セキュリティ面などのコストが必要になることも、壁の一つに数えられます。

ユーピーアールでは、このような課題にアプローチするために、「スマート工場化のスモールスタート」、「社外担当者の一本化」を掲げ、サービスを展開しています。

IoT導入時の課題

スマート工場のように大規模なIoT化を進めるうえで、大きく分けて3つの課題があります。

IoTシステムの導入効果を得るためには、ネットワーク負荷の制御とネットワークセキュリティの両方で、一定の基準を満たす必要があります。

しかし、こうした課題にアプローチするための技術に精通し、IoTシステムの費用便益分析ができる「IT人材」が不足しているという現状があります。

ネットワーク負荷をどう制御するか

センサー・デバイスからビッグデータを収集し、生産設備を効率化・自動化するためには、IoTシステムに十分なネットワークキャパシティが必要です。

ネットワークキャパシティが不足していると、ネットワーク負荷が著しく増大し、通信速度の低下や応答遅延が発生します。

IoTシステムのパフォーマンスが悪化して、システムの投資効果が低下するだけでなく、ネットワーク負荷の増大により、セキュリティの脆弱化を招くというリスクも存在します。

しかし、従来の中央集権型のクライアント・サーバー方式のネットワークでは、トラフィックが1つの通信経路に集中します。

そのため、IoTシステムが大規模になればなるほど、ネットワーク負荷が増大します。

とくに大規模なネットワーク構築が求められるスマート工場においては、ネットワーク負荷の問題はとりわけ大きな課題となっています。

IoTシステムのトラフィック混雑を解消し、スマートでコンパクトな制御を行うためには、分散ネットワークの技術が欠かせません。

その1つが、物理サーバと仮想サーバのハイブリッド構成により、ネットワーク負荷を柔軟に分散させる「ハイブリッドクラウド」です。

クラウド環境であれば、必要な時に必要なだけマシンスペックを増強できます。

そのため、ロードバランサーを使い、トラフィック量のピークに合わせて、パケットをクラウド側に振り分けることで、IoTシステム全体の負荷を効率よく分散できます。

IoTシステムから投資効果を得るための大前提として、まずパフォーマンスの最適化が必要です。

ネットワークセキュリティをどうするか

ネットワークキャパシティの問題と同じくらい重要なのが、IoTシステムのネットワークセキュリティの問題です。

社内の業務システムのセキュリティ対策が万全でも、IoT機器のセキュリティが甘い企業は少なくありません。

しかし、近年はIoT機器をターゲットにしたサイバー攻撃が相次いでおり、IoTシステムを構築するうえで、以前よりも高いセキュリティコストが求められるようになりました。

情報処理推進機構(IPA)の「情報セキュリティ10大脅威 2020」によれば、とくに社会的影響の多かったセキュリティ脅威のうち、「IoT機器の不正利用」が全体の9位にランクインしています。[注3]

また、2016年9月にはマルウェアの一種Miraiが数万台規模のIoT機器を乗っ取り、当時では史上最大規模のDDoS攻撃(Distributed Denial of Service attack)を引き起こしました。

その攻撃において、665Gbpsもの帯域が使用されたと推計されています。

もし、これと同程度の規模の攻撃がスマート工場をはじめとしたIoTシステムに向けられれば、機能停止やサーバーダウンは免れられません。

また、スマート工場のようなIoTシステムの場合、機密情報となりうるデータが大量にやりとりされます。

IoT機器がサイバー攻撃を受け、機密情報が外部に漏えいすれば、企業にとって大きなダメージとなります。

IoTシステムのセキュリティを高めるには、センサー・デバイスのセキュリティ強化だけでなく、送受信するデータの暗号化処理が必要です。

そのためには、暗号化技術に長けた人材が必要です。

IoTに精通した人材は質・量ともに不足している

しかし、日本国内ではIoTに精通した「IT人材」が質・量ともに不足しているという現状があります。

ネットワーク負荷やネットワークセキュリティといった技術的な問題を解決するには、IT人材の採用・育成が欠かせません。

また、IoTシステムの費用便益分析や投資効果の判断を行い、ベンダーやパートナー企業を適切に選定するためには、IoTについての正確な理解が必要です。

しかし、情報処理推進機構(IPA)の「IT人材白書2019」によると、国内企業ではIT人材の質・量について共に不足感が蔓延しています。

IT人材の量については、IT企業では「大幅に不足している」「やや不足している」と答えた割合が合計92.0%、エンドユーザー企業では合計85.4%に達しています。

次に質について見ると、IT企業では「大幅に不足している」「やや不足している」の割合が合計92.1%、ユーザー企業では合計87.9%です。[注4]

つまり、国内企業の10社に9社がIT人材の不足を感じている状況です。

円滑なIoT化を進めるうえで、もっとも大きな障害となるのが、「どうやってIoT化を進めるか」「IoTをどう活用するか」という根幹の部分を判断する人材がいない点です。

これはスマート工場化の課題と同様であり、スマート工場への投資が進まない理由にもなっています。

IoTを導入する際のポイントとは?

前項ではIoTの導入にあたって、さまざまな課題が存在すると述べました。それではIoTをスムーズに導入し、スマート工場化を進めるには、どのような点に注意すればよいのでしょうか。ここでは、製造業においてIoTを導入する際のポイントを4つ紹介します。

費用対効果の高い部門から優先的に取り組む

IoTの導入でもっとも大切なのが「スモールスタート」です。いきなりレガシーシステム(古くなったシステム)を刷新し、IoTシステムに入れ替えると、大規模な設備投資が必要になる可能性があります。

たとえば、生産設備に設置するセンサーデバイスや、データを収集・分析・活用するためのPLC(シーケンサ)の導入、PLCとコンピュータをつなぐためのイーサネットや、データを保管するためのクラウドサーバーの構築など、IoTシステムにはさまざまな構成要素があります。

初めから工場全体をIoT化すれば、大規模な設備投資にもかかわらず、あまり投資効果が感じられないといった事態になりかねません。そのため、スマート工場化に取り組むときは、「費用対効果の高い部門から優先的に取り組む」ことを意識しましょう。

とくに生産現場でボトルネックとなっている製造工程があれば、優先的にIoT化のターゲットに選ぶことで、投資額に見合った成果を発揮できます。まずは生産現場の課題を洗い出し、優先度の高いものからIoT化できないかどうか検討することが大切です。

プロトタイプを活用し、小規模な検証を繰り返す

また、スマート工場化を進めるにあたって、AIやIoT、ロボティクスといったさまざまな技術を導入する必要があります。スマート工場化が初めての場合は、「プロトタイプを活用し、小規模な検証を繰り返す」ことで、IoTシステムの導入コストを抑えられます。

たとえば、生産設備にセンサーデバイスを設置し、データを収集して、製造工程の無駄を発見するケースを考えてみます。このとき、以下のようなサイクルで検証・改善を繰り返すことが大切です。

| 現状を分析する | 現状の製造工程にどのような課題があるか |

|---|---|

| 課題を抽出する | 課題を解消するためにどのようなデータを収集する必要があるか |

| 対策を検討する | データを収取するためにどのようなIoTデバイスが必要か |

| やってみる | IoTデバイスの設置により、課題を解消できたかどうか |

もし課題を解消できなかった場合でも、プロトタイプでの検証であれば、大きな損失は発生しません。いきなり完成品を構築するのではなく、まずは小さくスタートすることがスマート工場化のポイントです。

経営者と現場担当者の間で認識をすり合わせる

スマートファクトリーの実現で大切なのが、「経営者と現場担当者の間で認識をすり合わせる」ことです。

経営者と現場担当者の間で認識の相違があれば、IoTシステムの構築に必要な予算や、人材配置などへの意見が一致せず、「いつまで経ってもスマート工場化できない」という事態になりかねません。

まずは経営者と現場担当者で意思疎通を行い、現状の課題や将来のビジョンを共有することが大切です。また、IoTシステムの構築には、社内関係者のほかにも、さまざまな外部パートナーが関わってきます。外部パートナーと定期的にコミュニケーションをとり、スマート工場化の方向性を共有することも大切です。

現場作業員のフォローアップを丁寧に行う

せっかくIoTシステムを構築しても、現場作業員がうまく活用できなければ、当初の目的・目標を達成できません。IoTシステムを導入した後のことも考え、早い段階から現場作業員の教育やフォローアップの仕組みをつくりましょう。

とくに製造業では現場作業員の高齢化が進んでおり、ITリテラシーが低い中高年者の従業員も少なくありません。「IoTデバイスのマニュアルの整備」「丁寧な導入研修」「システム稼働語の定期的な教育・セミナーの機会」など、現場作業員のフォローアップを丁寧に行うことが大切です。

ユーピーアールのスマート工場へのアプローチ方法

ユーピーアールは製造業だけでなく、運輸業などの配車システムの導入など幅広い業界で業務の「スマート化」に取り組み、実現してきました。

ユーピーアールが重要視しているのは、スモールスタートとクライアント様と当社を含めたスマート工場化に関わる外部との情報共有の円滑化です。

それぞれに解説していきましょう。

【スモールスタートの推進】

スマート工場化は、大きく分けて三つのフェーズがあります。

- 1) 見える化

対象から収集したデータ(ビッグデータ)を分析し、数値やグラフなどにして傾向や状態を視覚化する。 - 2) 制御

「見える化」によって得たデータをさらに分析し、より効率的な生産体制を構築し、機械が生産できるように制御する。 - 3) 自動化

人工知能(AI)などを活用し「制御」を自動化し、効率化をシステム自身が自律的に行って生産の効率化を図る。

ユーピーアールが推進するスマート工場化は、「 1)見える化 」のデータ収集から始め、段階を踏んで各工場に最適なスマート工場化を図るというものです。

~ユーピーアールが「見える化」に強い理由~

ユーピーアールは製造機械の制御装置「PLC(シーケンサ)」のデータを取得するためのゲートウェイの設置経験が豊富です。ゲートウェイはModbus対応。また、工程の進捗をリアルタイムに把握するために、電波を複数一気にスキャンすることができるRFIDというシステムも導入します。加えて、いつでもどこでも今の製造状況を知ることが出来るよう、スマートフォンを採用することで閲覧用デバイスにスマートフォンを採用することも可能です。

- 関係者各位の円滑なコミュニケーションユーピーアールは通信機器や各種センサー・デバイスを起用するためのパートナーを多く抱えています。工場の課題に最適なデバイス・システム開発が可能で外部同士の連携も強いため、円滑にスマート工場化を進められます。

- IoTシステム構築の実績が豊富実証実験レベルのシステム構築、導入やPOCのみの提供ではなく、商用環境でのIoTシステム構築の実績が豊富です。

- 安価で導入可能IoTの導入の壁として「コストが高い」という声がよく聞かれます。その原因の一つに「新規インターフェース開発」が挙げられます。ユーピーアールは、工場機械のPLCのModbus通信のゲートウェイと標準で通信できるIoTプラットフォーム「UPR OCEAN」を利用することで余分なインターフェース開発が不要になりました。このため、安価で開発ができるようにありました。

※IoTプラットフォーム「UPR OCEAN」

UPRが開発したプラットフォームで、UPR OCEANにデータを蓄積し、専用のアプリケーションを構築。このアプリケーションを使って、各工程の作業時間や機器の稼働状況を一覧で把握することが可能です。

アプリケーションを使うことでスマートフォンから作業状況が分かるだけなく、アプリ上から作業指示が送信できるメッセンジャー機能も付いています。

まとめ

スマート工場は、ドイツが2011年に提唱したインダストリー4.0を発展させ、製造業の未来を担う新たな考え方として注目を集めています。

スマート工場では、AI、IoT、ビッグデータなどさまざまな最新技術が使われています。設備同士、設備と人をネットワークで接続し、収集したデータをリアルタイムに分析して、付加価値の高い生産ラインを構築するのがスマート工場の目的です。

また、高齢化社会に伴う人手不足や、技能継承の解決策としても注目されています。

[注1]総務省:平成30年版情報通信白書

[注2]帝国データバンク:人手不足に対する企業の動向調査(2021年7月)[pdf]

[注3]IPA:情報セキュリティ10大脅威 2020)

[注4]IPA:IT人材白書2019 [pdf]

物流機器・輸送機器のレンタル | upr > お知らせ > IoTソリューション > スマート工場とは?工場へのIoT導入方法やメリット・課題を解説【IoT活用事例】

問い合わせ

問い合わせ