PLC(シーケンサ)の仕組みとは?種類や用途、導入メリットを紹介

Contents

☑このページで紹介している内容はシステム開発が必要です。

☑このページで紹介している内容はIoTの活用案です。

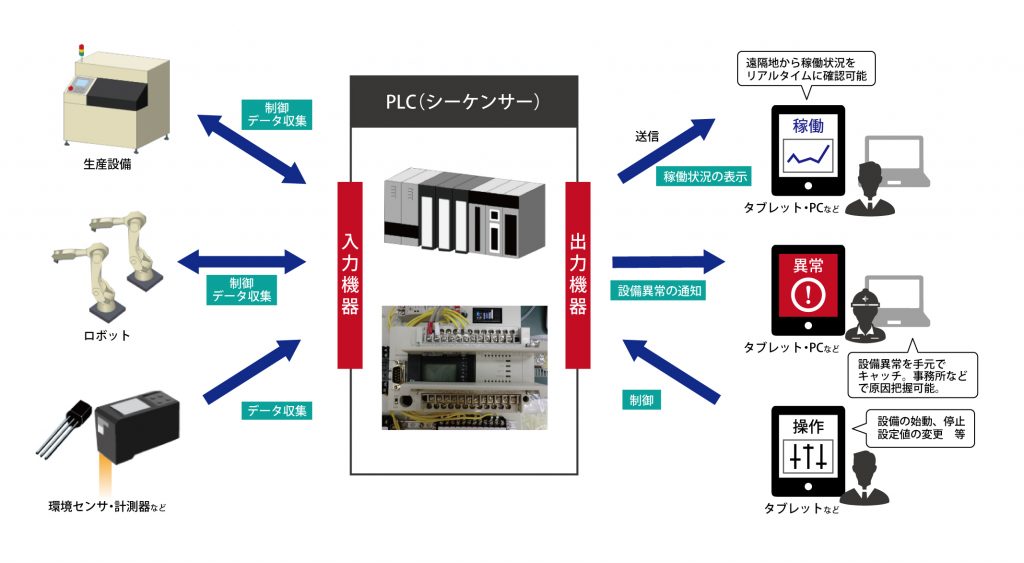

デバイスの自動運転といった場面で活躍するPLC(シーケンサ)は、現在様々な場所で用いられています。こちらでは、そんなPLC(シーケンサ)の概要や特長と、当社のIoT技術を組み合わせたポンプ稼働の遠隔監視事例をご紹介します。

PLC(シーケンサ)とは

PCL(プログラマブル・ロジック・コントローラ:programmable logic controller)※以下、「PLC(シーケンサ)」は、機械や装置の自動コントロールに必要なプログラムが書き込まれているコンピューターのことです。別名として、プログラマブル・コントローラやシーケンサと呼ばれることもあります。

なお、シーケンサとは三菱電機の商品名であり、非常に高いシェアを誇ります。そのため、「PLC=シーケンサ」として認識されている方も少なくありません。両者は基本的に同義語として広く用いられていますが、近年ではシーケンサがすべて三菱電機の製品であると捉えていない業界・世代もいるようです。そのため、PLC(シーケンサ)を議題に挙げる場合は、メーカーと商品について共通認識を持つ必要があります。

PLC(シーケンサ)の外観はメーカーごとに異なります。ベースユニットに必要なカスタマイズを施していくタイプや、納品時にすでに完成している長方形のタイプ等、一様ではありません。ただし、基本的にはAC100Vの電源によって動作し、センサーを入出力端子台に取り付けて利用します。また、拡張ユニットとの組み合わせで、ネットワークやアナログ信号の入出力対応が可能になるケースもあります。

自動制御と聞くと、マイコンを思い浮かべる方もいますが、マイコンを正常に動作させるためには、電源やノイズを除去するための回路を組み込むことが必要です。PLC(シーケンサ)は、こうした回路が1セットになったものです。そのため、マイコンと違い動作中であってもプログラムの書き換えが可能であり、部分的な変更もできます。

また、近年登場しているPLC(シーケンサ)には通信ユニットやアナログ出力等の拡張ユニットを追加することが可能です。ベースユニットに対してカスタマイズができるという点は、大きな強みと言えるでしょう。

PLC(シーケンサ)の誕生背景

リレー回路・リレー制御は、入力された電気信号をリレーで自己保持し、モーターを動かすよう働きかけることです。つまり、信号というバトンを電気機器によって橋渡しをする(リレーする)のがリレー回路・リレー制御と言えます。

なお、リレー回路・リレー制御には動作変更に伴う手間が多いという弱点があります。リレーは制御盤に設置されているため、配線を変更する場合には複雑な作業が必要です。加えて、リレー回線・リレー制御の場合は、ボタンの数やデバイスで設定された数値・条件と、作業の動作の数だけ電磁リレーや電子タイマーが必要になります。

そのため、設定を変更したり、機能を拡充したりするには多大な労力がかかり、リレー回路が複雑化・大型化してします。また、リレー回路設置には各電気制御機器の利用方法や接続方法に関する高いスキルも要求されるのです。

シーケンス制御の仕組みと動作

それでは、なぜリレー回路・リレー制御の代わりとしてPLC(シーケンサ)が用いられるようになったのでしょうか?その理由を知るためには、PLC(シーケンサ)の仕組みを知る必要があります。

PLC(シーケンサ)は、シーケンス(Sequence)という言葉が示すとおり、「(連続して起こる)順序」を制御する装置です。例えば、1Fにいるエレベーターの【▲(ボタン)】が押されたとしましょう。その後、【8F】が押され、かつ4Fでも【▲】が押されたとします。すると、以下のような動作を行います。

- 1Fでドアを15秒間開け、閉める

- 8Fに向かって上がる

- 4Fで一旦停止し、ドアを15秒間開け、閉める

- 8Fに向かって上がる

こうした動作は、PLC(シーケンサ)はその信号を「デバイスで計測された数値や条件」として認識し、あらかじめ書き込まれていたプログラムに従って行う結果です。このような多岐にわたる複雑な【動作】を自動で行えるのがPLC(シーケンサ)です。

PLC(シーケンサ)のメリット・デメリット

PLC(シーケンサ)のメリット

複雑な動作をリレー回路・リレー制御で実現するためには、前述のとおり非常に大がかりな手間がかかります。一方、PLC(シーケンサ)の場合は非常に簡単にプログラムが書き換えられます。コスト面においても、PLC(シーケンサ)は安くなるケースが多いです。

なお、マイコン等の場合は一度デバイスをストップしなくてはなりませんが、PLC(シーケンサ)であれば動作中であっても修正が可能です。例えば、生産ラインを複数持つ工場であった場合、生産性を保ちながらプログラム修正ができると言えるでしょう。

PLC(シーケンサ)のデメリット

拡張ユニット追加の有無にかかわらず、近年のPLC(シーケンサ)は高価であるケースが多い傾向にあります。そのため、マイコンに比べるとイニシャルコストがネックとなる可能性も考えられます。例えば、このような製品は特定の組み立てや試験といった専用機として用いられることがほとんどです。その理由は前述のとおり、マイコンに比べてデバッグが容易で、かつ仕様変更等にも柔軟に対応できる汎用性と、拡張ユニットによる拡張性があるからです。

もちろん、現在でもマイコンを利用するケースは少なくありません。量産品の家電等は、コストカットと小型化のためにマイコンがよく利用されています。

PLC(シーケンサ)とPCによる制御の違い

PLC(シーケンサ)と同様に、工場設備の制御にコンピューター(PC)が利用される場合があります。

産業用のPCの場合、通常のPCよりも温度や振動等への耐環境性が高く、長期間のメーカー保証や部品供給が行われるのが特長です。工場設備の制御という点では、PLCの方が産業用PCよりも優れています。

例えば、PLCは複数の工場設備のリアルタイム処理に優れ、マイクロ秒単位の遅れなしに正確に制御することができます。また、産業用PCと違ってPLCにはOS(Operating System)が搭載されていないため、割り込み(インタラプト)や処理落ちが発生せず、工場設備の異常動作を誘発するリスクもありません。

一方、産業用のPCを工場設備の制御に用いるメリットもいくつかあります。例えば、WindowsやLinux等のOSのGUI(Graphical User Interface)を利用し、工場設備の制御状況を画面に表示して管理することができます。また、産業用PCは工場設備から取得したデータの保存や処理にも優れ、大容量のデータの取り扱いも可能です。

PLCとPCの利点を比較し、自社の工場設備に合った制御方法を選ぶことが大切です。

ユーピーアールの産業機械 遠隔監視ソリューション

産業機械 遠隔監視ソリューションでは、従来把握できなかった納品後の機械の状態をセンサーを用いて見える化します。

自社製品の状態をデータ化して把握することで、故障時の原因特定を容易にするだけでなく、エンドユーザーから突然の故障やメンテナンス依頼で連絡を受ける前に適切な提案をすることが可能となります。

PLC(シーケンサ)の仕組みと構成

PLC(シーケンサ)は、大きく分けて「電源ユニット」「CPUユニット」「入力ユニット」「出力ユニット」の4つの構成でできています。ここでは、PLCの仕組みや各ユニットの役割について解説します。

電源ユニット

電源ユニットには、PLCの各ユニットに電源を供給する役割があります。メーカーによって、PLCと一体型のものと独立したユニットとして機能するものに分かれます。電源仕様に合わせて、直流電源(DC)のユニットと交流電源(AC)のユニットの2種類から選べます。

CPUユニット

CPUユニットは、PLCの制御プログラムを実行するためのユニットです。CPUユニットによって、演算処理のスピードや実行可能なプログラムの容量が異なります。また、CPUの性能によって入出力点数が変化するため、同時に接続する工場設備の数に合わせてCPUユニットを選ぶことが必要です。CPUユニットは入力ユニットからの信号を受け取り、プログラムに基づいて制御信号を出力ユニットに送ります。

入力ユニット

入力ユニットは、外部デバイスの信号をCPUユニットに伝えるためのユニットです。例えば、PLCに接続した押しボタンスイッチ、光電センサー、近接センサー等のデバイスからの入力信号を読み取ることができます。これらの信号は、制御プログラムに従って処理され、適切な動作を行うための指示となります。

出力ユニット

出力ユニットは、CPUユニットの演算結果を出力し、外部デバイスを動かすためのユニットです。例えば、表示灯、リレー、モーター等のデバイスに信号を送り、PLCのプログラムに基づいて制御することができます。出力ユニットもデジタル出力とアナログ出力の2種類があり、制御対象に応じて選択されます。

PLC(シーケンサ)の種類と特長

PLCには、パッケージタイプとビルディングブロックタイプの2種類があります。

パッケージタイプ

パッケージタイプはコンパクトタイプとも呼ばれ、入力部・CPU演算部・メモリー部・電源部・出力部が1つのセットとして構成されているPLCです。基本的にはビルディングブロックタイプより安く、小型であるため設置しやすいことが特長です。

ビルディングブロックタイプ

ビルディングブロックタイプは、入力部や出力部等が独立しているPLCです。利用者が各部分を自由に選択して、組み合わせることで利用できます。各部分を後で増設しやすいことや、好みの仕様を実現しやすいことが特長といえるでしょう。ただし、各部分の選択や組み合わせには、ある程度の知識が必要です。

PLCの基本構造は、一般的なコンピューターと変わりありません。主に、入力部・CPU演算部・メモリー部・電源部・出力部という5つのユニットで成り立っています。入力部では各種信号を受け取り、CPU演算部において信号の処理や論理演算を行います。その演算結果は、出力部から他のデバイスへと送信されます。メモリー部は情報の記憶、電源部は電力の供給を担当しており、これら5つのうち1つでも欠けるとPLCは機能しません。

PLC(シーケンサ)の用途

PLC(シーケンサ)の用途は多岐にわたります。例えば、自動車や電気製品の製造ラインで用いられるFAシステムや、製紙・印刷・金属加工機械、半導体製造装置等でも活躍しています。

また、私たちの生活の中にもPLC(シーケンサ)は用いられています。

- 全自動洗濯機やエアコン

- エレベーターや自動ドア

- 信号機や自動販売機

- ボイラーやポンプ

- 遊園地(テーマパーク)等のアトラクション

従来は、スタートとストップを制御するといった比較的シンプルな機械動作の実現にPLC(シーケンサ)が用いられてきました。しかし近年では、複雑な信号処理や自動データ収集等、大規模制御機器にも採用されはじめています。

PLCを動作させるための言語

PLCを動作させるためのプログラミング言語は、これまでPLCのベンダーが独自に開発してきました。しかし、国際電気標準会議(IEC)が1993年にIEC 61131-3を策定し、5つのプログラミング言語を定義したことにより、現在では標準化が進んでいます。

ここでは、グラフィック言語と呼ばれる「LD(ラダーダイアグラム)」「FBD(ファンクションブロックダイアグラム)」「SFC(シーケンシャルファンクションチャート)」の3つの言語と、テキスト言語と呼ばれる「IL(インストラクションリスト)」「ST(ストラクチャードテキスト)」の2つの言語の特長や違いをわかりやすく解説します。

LD(ラダーダイアグラム)

LDは日本で最も広く利用されているPLC用のプログラミング言語です。LDは専用のPCソフトを用い、リレー回路の形でPLC用の制御プログラムを表現します。見た目がはしご(ラダー)のように見えることから、「ラダー言語」「ラダー図」とも呼ばれています。

現在では、PLCの扱いを学ぶ場合、ほとんどの技術者がLDを習得する傾向にです。PLCが開発される前は、電磁コイルを用いた「電磁リレー」で工場設備を制御していました。LDは電磁リレーをデジタル化し、PCで作図できるようにしたものです。

電磁リレーと違って、LDなら制御プログラムを後から変更する場合も配線作業が発生しません。LDは比較的小規模の制御プログラムの表現に適しています。逆に、制御プログラムが複雑になればなるほど可読性が低下し、リレー回路での表現が難しくなるのがLDのデメリットです。

FBD(ファンクションブロックダイアグラム)

FBDは、LDと同じくグラフィック言語にカテゴライズされるPLC用のプログラミング言語です。LDと違って、FBDは1つの機能を表現した箱(ファンクションブロック)を配線で接続し、制御プログラムを設計します。原則として、ファンクションブロックの左側が入力、右側が出力となるため、LDよりも視覚的にわかりやすいのがFBDの特長です。

元々、FBDは計装機器の制御に使われてきたプログラミング言語でした。しかし、可読性に優れていることから、PLCでも利用されるようになりました。FBDで制御プログラムを記述し、PLCを制御する場合は、LDと同様に専用のソフトウェアが必要です。

SFC(シーケンシャルファンクションチャート)

SFCはの見た目がラダー図とよく似ていますが、LDと違って、上から下に向かって制御プログラムを記述していくのが特長です。そのため、SFCは条件分岐が視覚的にわかりやすく、順次動作していくような処理の制御プログラムを記述する場合に利用されます。

特に活躍するのが、製造ラインの状態遷移の記述です。SFCなら、各製造工程が遷移していく条件を分けつつ、上から下にすっきりと表現できます。

IL(インストラクションリスト)

ILは上記の言語と異なり、テキスト言語と呼ばれるプログラミング言語です。ILはインストラクションリストという名前の通り、命令(インストラクション)をリストのように記述していくという特長があります。そのため、コンピューターの機械語と一対一で対応した命令を記述していく「アセンブリ言語(低級言語)」とよく似ています。

グラフィック言語と比較して、ILは非常に軽量・軽快で、小型化・高速化が求められる制御プログラムを記述する際に利用されてきました。しかし、ILはメンテナンス性に劣ることや、ハードウェアの性能向上により、小型化・高速化という強みが失われたことから、近年は利用頻度が低下しています。

ST(ストラクチャードテキスト)

STはILと比べると、BASICやC、C++言語等の高級言語によく似た言語です。PLCではなくマイコンボードでの開発を経験した技術者や、C、C++での開発を得意とする技術者に馴染みやすいという特長があります。

LDと比較すると、STは複雑な計算やデータ処理を得意としています。PLC向けのテキスト言語の中でも、比較的利用頻度の高いプログラミング言語です。

PLC設計において想定される課題

前述のとおり、PLC(シーケンサ)でシーケンス制御を行うには、プログラムによって回路設計をします。 この際に、プログラム記述方法として一般的に利用されている方式がラダー図です。

ラダー図とは、PLC設計をするプログラマーに広く利用されている方式で、リレー回路のように記述します。なお、PLC(シーケンサ)のプログラムには以下の種類があります。

- ラダー方式

- SFC方式

- フローチャート方式

- ステップラダー方式

この中でも圧倒的に多く利用されているのがラダー方式です。つまりPLC(シーケンサ)で設備等を制御する場合はラダー図を理解する必要があり、ラダー図がわからなければPLC(シーケンサ)での電気設計のするのは困難とも言えるでしょう。

ラダー図は他のプログラム言語と異なり、少し特殊な言語です。そのため、一般的なプログラム言語でプログラミングをされている方にとっては、馴染みがないかもしれません。ラダー図はリレー制御の延長上にあり、PC上で電磁リレーや電子タイマーを利用したリレー回路を書いて、シーケンス制御をしている感覚に近い部分があります。そのため、リレーシーケンスを理解している方であれば、ラダー図のプログラムに関しても習得が容易です。

また、通常のプログラム以外にも、マスターコントロールやマスターコントロールリセットといった応用命令があります。この点については、リレーシーケンスのシーケンス図が理解できていたとしても新たに学習する必要があります。実際には、各メーカーのPLCのマニュアル等を見て個別で調べていく工程が必要です。

PLC(シーケンサ)を利用できるようになる方法

前述のとおり、PLC(シーケンサ)を活用するためには、リレー制御の考え方や、最も多く利用されるラダー図の作成方法を学ぶ必要があります。注意が必要なのは、PLCメーカーによって、ラダー図を作成するためのソフトウェアが異なる点です。

例えば、三菱電機のPLCならGX WORKSというソフトウェアの使い方を学ぶ必要があります。ソフトウェアの使い方はメーカーによって異なるため、三菱電機なら三菱電機、オムロンならオムロンに合わせた勉強が必要です。

PLCの学習方法として、市販の参考書を利用する方法と、PLCメーカーが無料で提供するeラーニング講座を利用する方法があります。eラーニング講座は費用がかからないばかりか、各メーカーのPLCに特化した勉強が可能です。

実際にラダー図を作成してみたい場合は、セミナーや講習会に参加するのも よいでしょう。

また、ラダー図の演習やシミュレーションなら、CODESYSのようなフリーのPLCソフトウェアを利用するのもおすすめです。一般的に産業用のPLCソフトウェアは高価ですが、CODESYSのように無償で提供されている製品もあります。

PLC(シーケンサ)の選定方法

PLC(シーケンサ)を選定するとき、工場内の制御機器と同じメーカーの製品を選ぶのが一般的です。

例えば、三菱電機のサーボモータを導入している場合は、三菱電機のPLCを選定すれば互換性が高く、余計な工数が発生しません。しかし、同じ三菱電機のPLCでも、FシリーズやQシリーズ、上位機種のiQシリーズ等、様々な機種が存在します。そこで、「プログラム容量」と「スキャンタイム」の2つの観点から、要求仕様にあったPLCを選定しましょう。

プログラム容量で選ぶ

「プログラム容量」とは、PLCが記憶可能なプログラムの数を意味します。例えば、ラダー言語を利用する場合、プログラム容量はラダー図を作成可能な最大数のことを意味します。

制御プログラムが複雑化するほど、要求されるプログラム容量も大きくなります。そのため、制御プログラムのステップ数を想定し、PLCの機種を選ぶことが大切です。必要ステップ数ギリギリの機種ではなく、最低でも60%程度の余裕を持ったプログラム容量のあるPLCを選定しましょう。

スキャンタイムで選ぶ

PLCのもう1つの選定基準は「スキャンタイム」です。スキャンタイムとは、PLCの処理時間のことを意味します。ラダー言語で記述する場合、プログラムの上から下まで読み込むのにかかる処理時間がスキャンタイムです。

PLCを導入するときは、制御プログラムに要求される処理時間に対し、スキャンタイムが十分に間に合う性能の製品を選びましょう。処理速度に不安がある場合は、PLCのデモ機・評価機の貸し出しを利用し、あらかじめテストを行っておくと安心です。

ユーピーアールのPLC(シーケンサ)制御技術

デバイス

既設のポンプに設置されているPLC(シーケンサ)をそのまま利用

ネットワーク

- 既設のデバイスをそのまま利用できるように、多くのPLC(シーケンサ)に利用されている通信プロトコル(Modbus)に対応するゲートウェイを採用。

- 敷地が広大で配線工事が困難であるため、出力したデータを携帯無線通信網でデータ送信。

クラウド

- Modbus対応ゲートウェイと接続実績のあるユーピーアールプラットフォームサービス「UPR OCEAN」を利用し、クラウド上で各建屋の貯水状況と排水実績を確認できるインターフェースを提供。

- 保守員が巡回していた周期より短い周期で、かつ自動的にデータが記録・蓄積される。

- あらかじめ設定された閾値を逸脱した際には、メールにてアラートが発報される機能を備えている。

- PLC(シーケンサ)に信号を送り、ポンプのモーターを制御することが可能.。

ユーピーアールのPLC(シーケンサ)制御を利用するメリット

- ユーピーアールのIoTプラットフォーム【UPR OCEAN】はPLC(シーケンサ)が標準的に対応している通信プロトコルであるModobusに対応したゲートウェイとも接続実績があり、データのプラットフォームへの受け渡しであればすぐに実現することができ構築のスピードアップとコストダウンが実現できる。

- PLC(シーケンサ)の制御・監視の実績が豊富にあり、IoT未導入のユーザーに対しても相談から導入までをコンサルティングが可能。

- 実際にシステムを提案・構築を行った経験のある技術者が、直接デバイス担当者との打ち合わせを行うため、導入においても運用に支障が発生しないように円滑なプロジェクト進行が可能。

導入事例と導入効果

ポンプ稼働の遠隔監視にPLC(シーケンサ)を活用した事例では、保守員の定期巡回の業務負荷が非常に大きいという課題がありました。

汚水や排水が発生する工場では、水質汚濁防止法により、排出水の濃度規制や総量規制があります。特に有害物質使用特定施設や有害物質貯蔵指定施設に当たる工場では、第14条第5項により、浄化処理設備の定期点検や、記録の保存が義務づけられます。

しかし、浄化槽に貯水するためのポンプは、工場内に広く点在していることが多く、保守員の定期巡回に作業負荷や人件費がかかるのが課題でした。

そこで、IoTゲートウェイを通じて、工場内のPLCをネットワークで接続し、ポンプの稼働状態を遠隔でモニタリングする「IoTモニタリング技術」を導入した結果、汚水の排水状況をリアルタイムに監視・記録できるようになりました。

遠隔地に点在するポンプを同時に監視できるため、保守員の定期巡回の業務負荷を抑えるだけでなく、保守員のモニタリング以上の頻度で排水状況を記録することが可能です。

また、ポンプの稼働データを収集することで、各設備の故障や不具合を事前に察知し、予防的にメンテナンスを実施できるようになりました。

uprのIoTソリューションであらゆる管理を自動化

uprはあらゆる工場管理を自動化し、スマート工場化を後押しするためのIoTソリューションを提供しています。工場設備のデータをリアルタイムに取得することで、保守・メンテナンスの効率化や、オペレーションの無駄の見直しが実現可能です。

uprのIoTソリューションは、多体多通信に対応したMQTTプロトコルを活用しています。Modbus(モドバス)に対応したPLCやデバイスを導入している場合は、既存の設備をそのまま利用してアドオンすることが可能です。

まとめ

PLC(シーケンサ)は、デバイスの自動運転等に用いられるコンピューターで、身の回りの家電から工場の設備まで、幅広いシーンで活躍しています。

PLCを利用することで、従来のリレー回路・リレー制御よりも、低コストかつ簡単にプログラムの書き換えが可能です。また、PLCはマイコンよりも一般的に高価ですが、デバッグが容易で、柔軟に仕様を変更できるという特徴があります。

近年はIoTモニタリング技術を使い、工場の遠隔監視にPLCを活用する事例が見られます。工場の遠隔監視についてお悩みの方は、ぜひ当社のPLCの導入を検討してみてください。

物流機器・輸送機器のレンタル | upr > お知らせ > IoTソリューション > PLC(シーケンサ)の仕組みとは?種類や用途、導入メリットを紹介

問い合わせ

問い合わせ