工場向け工作機械の死活監視【IoT活用事例】

Contents

☑このページで紹介している内容はシステム開発が必要です。

☑このページで紹介している内容はIoTの活用案です。

日本の製造業界は、労働力人口の低下や低水準の労働生産性といった課題に加え、クローバル市場の競争激化といった問題を抱えています。こうした状況下において必要となるのが、工場における“改善”です。しかし、従来の方法では劇的な効果は見込めないというのが実情。そこでご活用いただきたいのがIoTです。こちらでは、ユーピーアールがご提供する「工場向け工作機械へのIoT導入」についてご紹介します。

想定される課題

日本企業はこれまで、さまざまな“改善”を行うことで高品質な製品を世に送り出してきました。しかし、人口の減少やグローバル化によって、競争力を失いつつあるのが現状とも言えます。日本の工場が抱える課題について考えていきましょう。

~労働人口の減少が将来的な問題に~

厚生労働省が発表した「労働力人口の推移」によると、日本の労働力人口は2000年にピークを迎えました。その後ゆるやかな下降を続け、2030年には500万人減少し、6200万人になると予想がなされています。

加えて、日本の労働生産性の低さも問題視されるようになってきました。「日本人は真面目で勤勉」。その点だけで見れば、黙々と目の前の作業に集中し、高い生産性を発揮していそうなもの。しかしイメージとは裏腹に、2016年の段階で労働生産性はOECD加盟国35か国中20位という低水準にあります。1位のアイルランドと比較すると、そのポイントは半分にも満ちません。こうした状況は今にはじまったことではなく、40年近く変わっていないのが現状です。

一方、新興国における技術発展はめざましいものがあり、グローバルな市場競争は激化してきています。労働人口が今後減少するなかで、「ジャパンクオリティ」がその地位を維持し、世界の工場と戦っていくためには、「生産性向上」がキーワードになるのは必然と言えるでしょう。

~日本企業が得意な改善とは~

トヨタをはじめとする昔ながらの日本企業が得意とする「改善」。その特徴は、同様の成果をあげるために必要となる努力を極限まで少なくすること、だと捉えられます。より専門的な言い方とすると、産出量(アウトプット)を変えずに、労働投入量(インプット)を減らす、という方法です。

日本ではこれを実現するために、経営者やマネージャーだけでなく、現場が主体性を持って工場内での作業時間の見直しやムダな作業削減の工程を考えてきました。目の前にある作業から削れる部分はないかを日々模索し、試し、効果を確認する——この一連の流れを何年も繰り返してきたことが、今の日本のものづくりを支えるひとつの要素とも言えるでしょう。

しかし、人の手と目による“改善”にはある程度限界があります。現場の人間が自分たちの作業内容を見直しきったあとは、それ以上のアイデアは生まれないかもしれません。そこで重要になるのが、工場全体を見渡すこと——つまり、工場の“見える化”です。

~工場の見える化は世界のトレンド~

ものづくり大国・貿易立国として知られるドイツ。同国の政府が打ち出した「インダストリー4.0(Industrie 4.0)」は、世界の製造業に大きなインパクトを与えました。第四次産業革命を表すこのプロジェクトの概念は、現在世界のトレンドにもなっています。

その中心に据えられていると言っても過言ではないのが、IoTの活用です。人と機械が相互に情報交換をしながら一緒に働き、故障のリスクも除去できる仕組みが実現すれば、工場に大きな変革が起こるとも言えるでしょう。

しかし、インダストリー4.0の内容をすべて踏襲するのにはノウハウやコストなど、多くの資本が必要。ここで思い出すべきが日本企業が得意とする“改善”です。まずは工場を“見える化”することで、工作機械の死活監視など、スモールスタートが可能な部分から着手すべきと言えるでしょう。

要素技術・役割分担

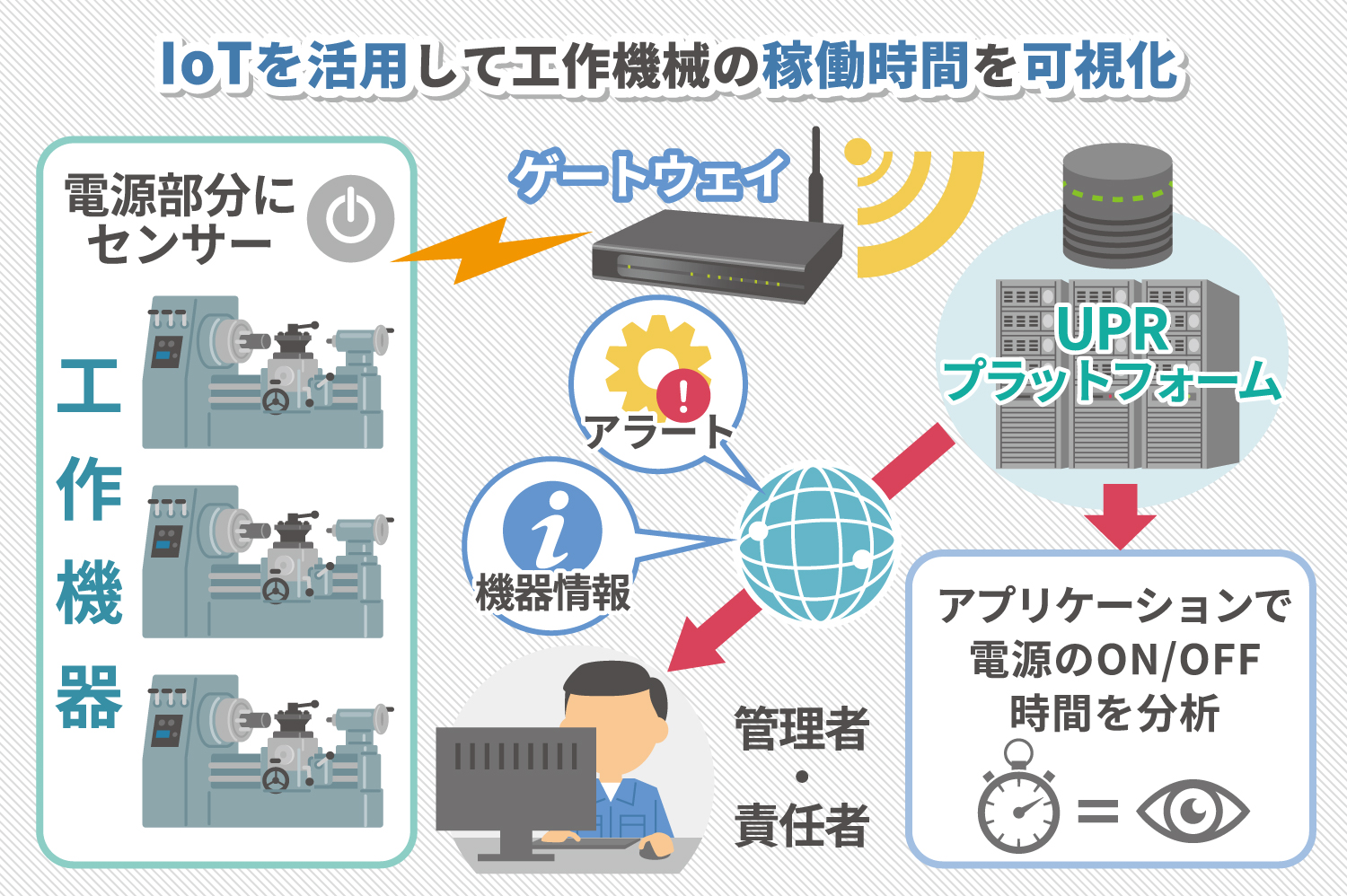

当社では、工場向け工作機械に導入できるIoTを活用したシステムのご提供を行っております。要素技術・役割分割の内容について、以下に記載しますのでご覧ください。

- カスタム可能なセンサーの設置当社では、さまざまな工場設備に設置可能な電流センサーをご用意しています。基板搭載タイプやネジ固定タイプなど、カスタムが可能なデバイスを選定しご提案できるので、特殊な工作機械を所有されている場合もぜひご相談ください。なお、センサー自体は電力ロスが極力少なく、小型で大電流を測定可能なものをご提供します。工作機械に対しての影響も最小限となりますので、ご安心ください。

- ワイヤレスデバイス×ネットワークでフレキシブルな環境構築―有線式のデバイス導入では、工場のレイアウト変更や配線引き回しで大規模な施工を伴う可能性があります。これでは初期費用が膨らみ、導入ハードルが高くなってしまうでしょう。当社はこうした自体を想定し、フレキシブルな対応が可能となる無線通信を介したデータ通信環境(3G)を構築いたします。―なお、データ通信量は非常に少ないため、通信に関わる基本料も非常に安価なプランをご提供可能です。ランニングコストを抑えながら、利便性が向上できるデバイスの導入を実現します。

- ネットワーク:3G・工場のレイアウト変更や配線引き回しが困難な状況を想定して、フレキシブルに対応できる無線通信によるデータ送信で環境を構築―また電流センサーデータの利用するデータ容量は非常に少ないため、基本料が少なく安価に導入できる無線通信のプランを選定

- クラウドアプリケーションによる分析工場設備から収集されたデータは、当社がご提供するプラットフォームや無線通信の接続実績のあるゲートウェイへと送られます。ここに蓄積されたデータを確認・解析できるアプリケーションも、もちろんご提供可能。エネルギー発生の時間や部門について、すばやくチェックできます。―また、アプリケーションはそれぞれのお客様に合わせたカスタマイズも行えます。必要な要件についても、どうぞお気軽にご相談ください。

ユーピーアールの強み

当社はこれまで、多くの製造業者のお客様にご提案を行ってきた実績がございます。時間をかけた現地調査とヒアリングに加えて、豊富なノウハウがあることは大きな強みです。

たとえば、既存設備が有線通信の場合であっても、無線接続方式への切り替えを実施しIoT化が行えます。古い工作機械だからと言って導入ができないわけではございません。設備購入や工場のレイアウト替えといったイニシャルコストを抑え、現在の作業性を損なうことなく既存機器をデジタル化できます。

加えて、それぞれの工場の運用に合わせたアプリケーション構築についてもお任せください。当社在籍の開発エンジニアが主体となりプロジェクトを進めさせていただきます。

このように、IoT導入の工程で必要となるさまざまな作業・開発をワンストップでご提供できるのが当社の強みです。ご担当者さまにIoTの知見が少ない場合でも、いちからサポートを実施させていただきますので、ぜひお気軽にご相談ください。

導入の効果

当社がご提供する、IoT技術を用いた「工場向け工作機械の死活監視」のベネフィットをお伝えします。課題と導入効果を、ケーススタディを通してご紹介しておりますので、ぜひご覧ください。

- Case Study〜生産性・稼働時間の見直し〜K社が所有する工場では、工作機械を用いた部品製造を行っていました。これまで作業員の配置や機械の運用について改善を行い、一定の効果を上げてきたものの、さらなるコスト低減と生産性向上のために、別のアプローチを検討する必要がありました。主な課題はふたつ。ひとつ目はランニングコストです。前述のとおり、人件費の部分については課題解決に向けた施策を実施できているものの、工作機械の稼働にかかわる電力エネルギー消費は増加傾向にありました。原因は工場内の工作機械の稼働時間が正確に見積もれなかったことにあります。ムダな稼働が発生していることは分かっているものの、具体的にどんな施策を打つのが最適解であるか決断ができていませんでした。ふたつ目はムダな稼働が工場機械の摩耗を招き、生産性の低下にもつながっていたことです。適切な稼働時間の見直しは、設備寿命を伸ばし、品質や製造効率の改善に向けた施策になるでしょう。そこでK社は、IoTの活用によってこれらの問題を解決しようと当社へご相談に見えました。

- ランニングコストの軽減工場内に設置された工作機械にセンサーを設置。このデバイスから収集した情報には以下のようなものが含まれます。◯稼働時間

◯エネルギー消費量

◯製造部門

◯ライン

◯設備上記データを把握したうえで総合的な調査を行うことにより、工作機械のムダな稼働を突き詰められました。また、エネルギー消費量と稼働実績を比較検証することで、より効率的な運用方法について策定。エネルギー消費かかわる具体的な改善施策が実行できたことで、ランニングコストの低減と機械寿命の延長につながりました。 - 低コストでのIoT導入が実現当社では無線通信に強いIoTプラットフォームを運営しています。また、工場設備を熟知したデバイスパートナーと協業したこともあり、インフラ構築の工数を限りなく低減。こうした背景を利用たことで、結果的に一般的なIoT導入よりもイニシャルコストを抑えたサービスのご提供が実現しました。また、将来的には工作機械だけでなく、工場内のさまざまな設備に対してセンサーを設置する展望があります。これらから収集したデータについては、当社提供のプラットフォームで一元管理が可能。エネルギー消費だけでなく、環境測定や設備監視についての解析を行いたいというときも、運用の拡大が容易な環境を事前に構築できました。

- 生産管理策定の情報を容易に取得・分析稼働時間を“見える化”できたことで、これまで時間のかかっていた情報収集が容易になりました。データが出揃ったことで、生産管理策定にかかわる精度やスピードも向上。コスト削減以上の効果が得られたと言えます。なお、今後さらに設備のIoTを進めればデータの応用も可能。幅が広がることで、より効果的な改善ができると考えられます。

物流機器・輸送機器のレンタル | upr > お知らせ > IoTソリューション > 工場向け工作機械の死活監視【IoT活用事例】

問い合わせ

問い合わせ